Negli ultimi giorni vi abbiamo fornito aggiornamenti (1, 2, 3) dallo spettacolo EuroBike 2023. L’attenzione era rivolta alle e-bike e alla mobilità più ampia. Ma oltre ai grandi stand dei produttori di e-bike e dei fornitori di tecnologia per e-bike, quest’anno c’era un numero impressionante di piccoli giocatori che hanno mostrato cosa possono fare con una stampante. Una stampante 3D, più precisamente.

Testo: Jeroen van den Brand // Foto: Arjan Kruik & Jeroen van den Brand

La stampa 3D non è più solo per i prototipi

Nelle precedenti edizioni di EuroBike, abbiamo visto parti stampate in 3D. La stampa 3D non è quindi una vera novità. Per molti anni, la tecnologia è andata avanti lentamente. Inizialmente, si trattava principalmente di parti in plastica, con la tecnologia di stampa che permetteva di produrre rapidamente prototipi visivi e persino funzionali. Anche la stampa su metallo sta gradualmente diventando una pratica comune. Non solo per prototipi funzionanti, ma anche per lavori di produzione. La stampa 3D offre molta più libertà di progettazione. Come progettista, non devi più chiederti se un pezzo può ancora essere prodotto su una fresatrice o su un tornio. Inoltre, consente di risparmiare materiale; fondi solo (con un laser) il materiale che effettivamente usi.

Tuttavia, la stampa 3D rimane un metodo relativamente dispendioso in termini di tempo. Per questo motivo l’utilizzo delle tecniche di stampa in grandi tirature è ancora limitato. E all’EuroBike 2023, abbiamo visto principalmente i giocatori più piccoli mostrare le loro capacità di stampa. Alcuni producono prodotti relativamente semplici, altri abbracciano pienamente la libertà di progettazione che si ha con le tecniche di stampa 3D. E, come vedrai di seguito, non si tratta solo di piccole parti. Anche le cornici stanno uscendo dalla stampante in questi giorni…

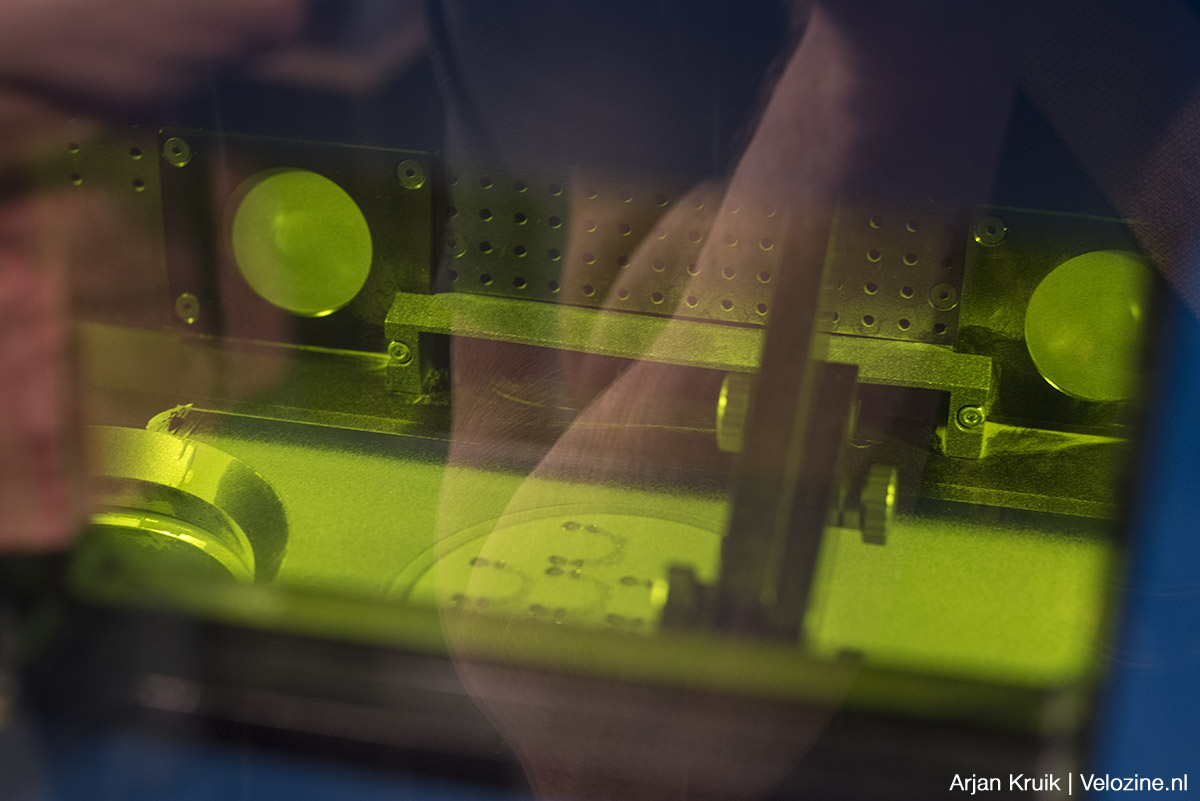

E non si è limitato a mostrare la macchina. C’era molto feeling. Questa specifica stampante funziona secondo il principio del laser a polvere, più precisamente: “Selective Laser Melting” (SLM). Alla SLM, un laser fonde la polvere metallica. Ogni volta uno strato sottile, dopodiché il disco su cui sono stampati i prodotti affonda leggermente. La macchina aggiunge quindi un nuovo strato di polvere sopra la stampa con un raschietto, dopodiché il laser stampa un nuovo strato di metallo sui prodotti.

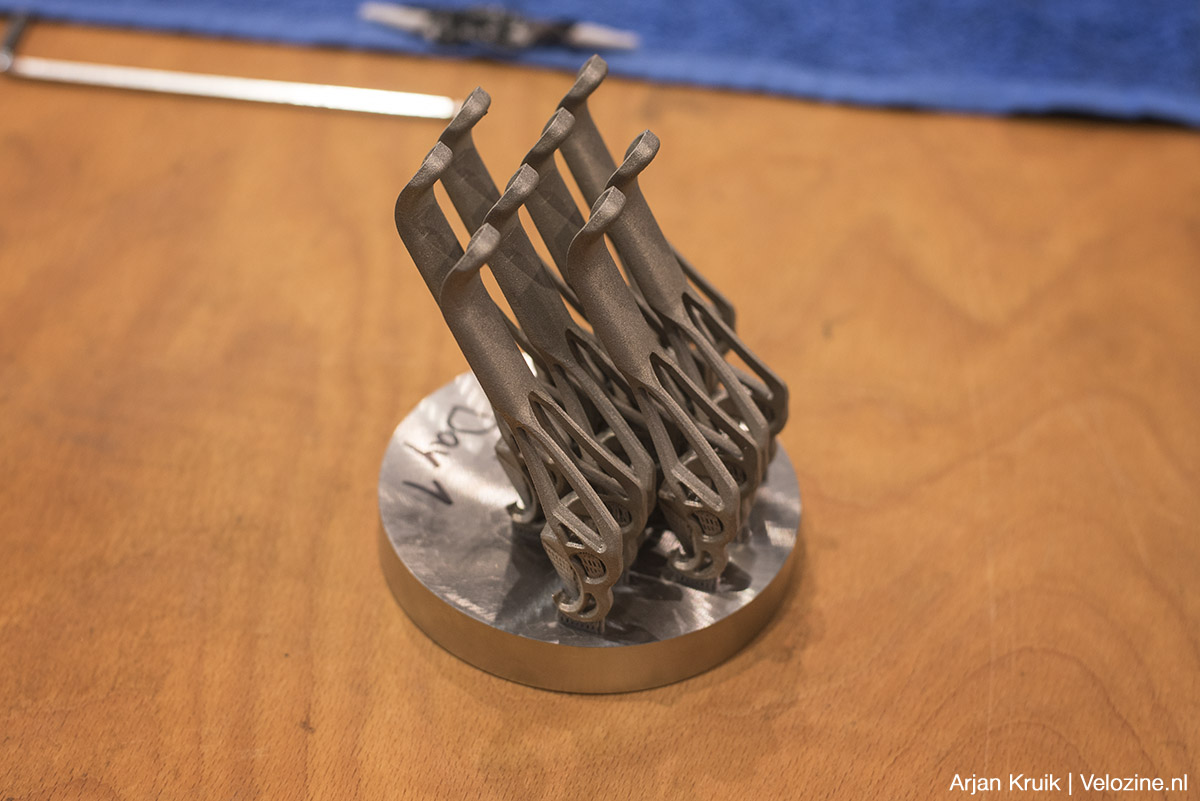

Qui vedi una tale rondella con otto leve dei freni in titanio su di essa. Dopo la stampa, vengono rimossi manualmente dal puck e ulteriormente elaborati.

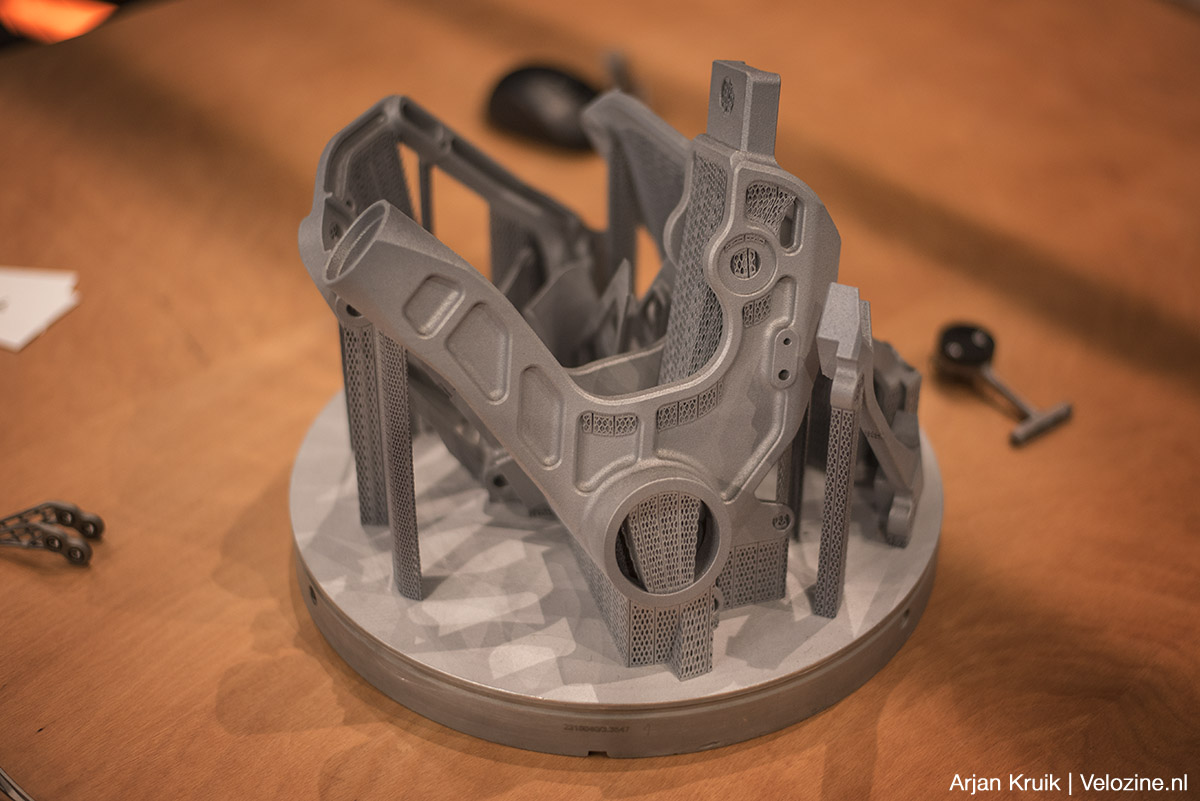

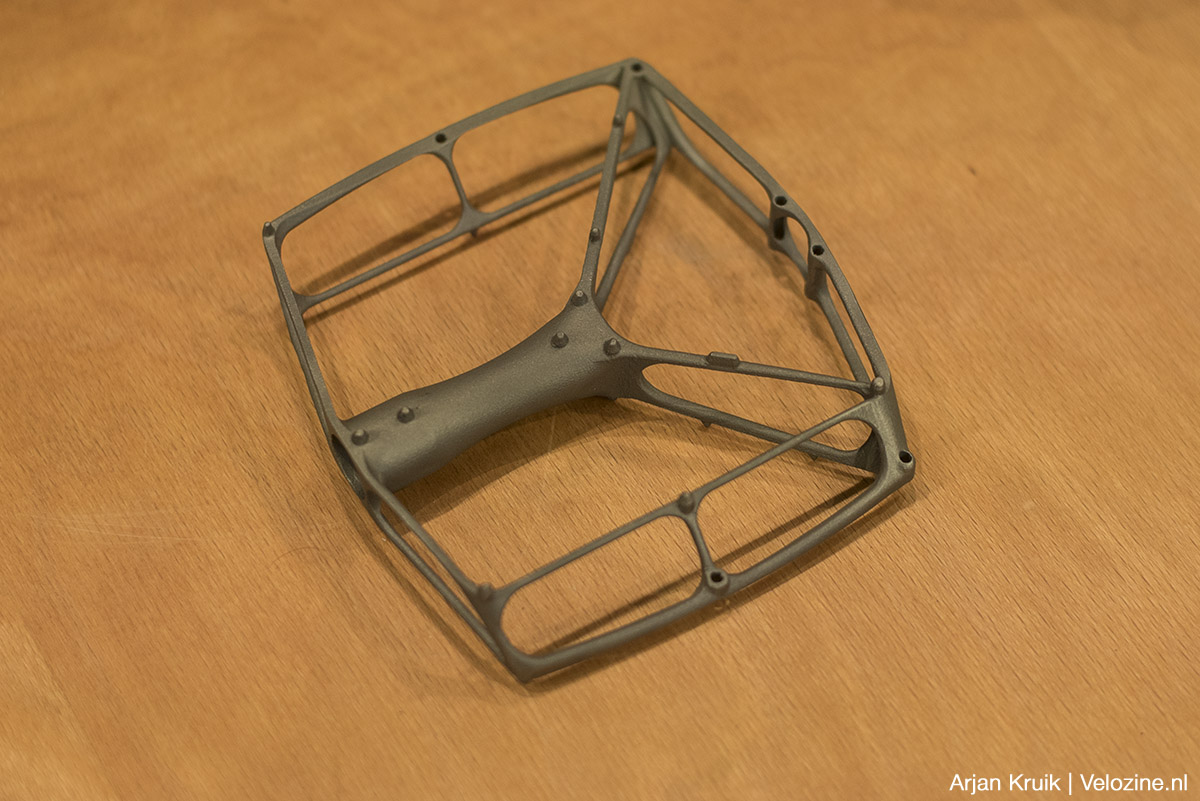

Per stampare un prodotto nel modo più economico possibile, sono spesso necessarie costruzioni di supporto. Nell’esempio sopra, vedi tutti i tipi di supporti a griglia. Garantiscono l’accuratezza della forma e della posizione durante la stampa. Dopo la stampa, queste costruzioni ausiliarie vengono rimosse.

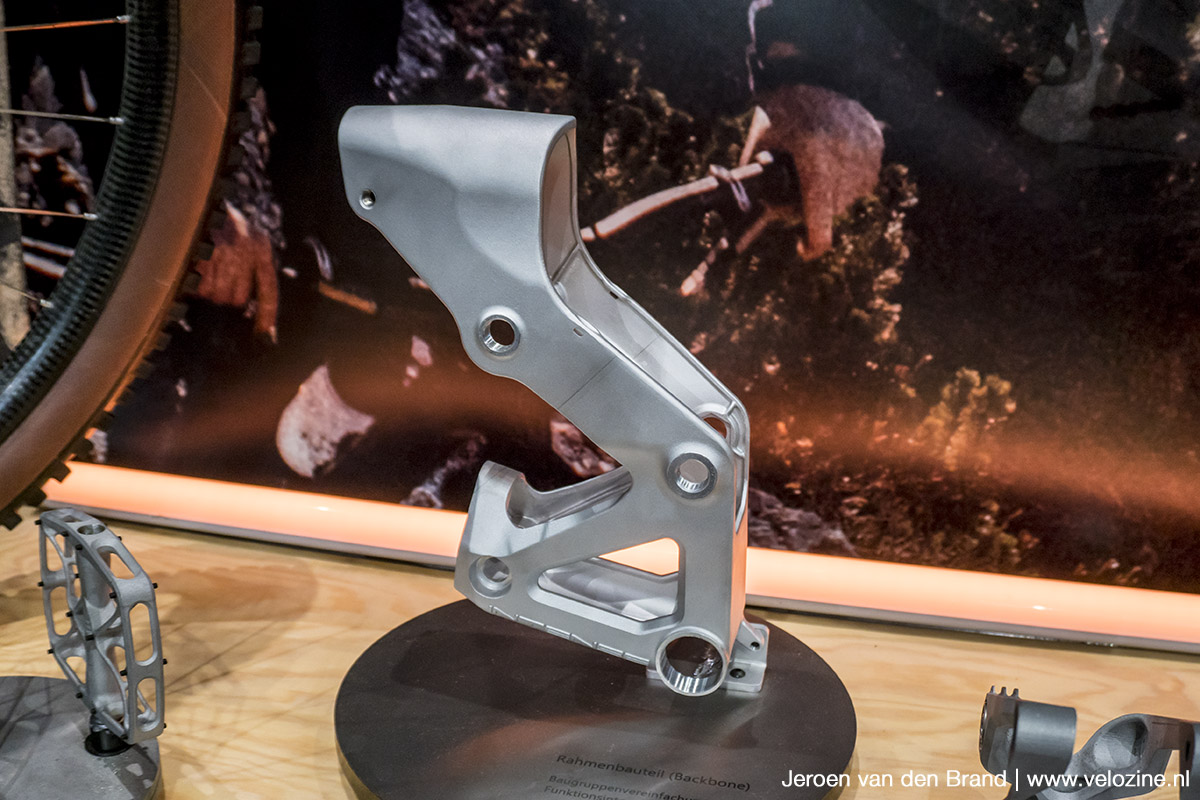

La stampa consente una maggiore libertà di forma. Forme sottili e curve come questo pedale in titanio non sono facili da realizzare su una fresatrice.

Anche queste piastre dei pedali sono realizzate in titanio. Sono più leggeri delle loro controparti in acciaio, se questo è importante per te. Nel caso delle lastre Time (al centro), sono anche molto più resistenti all’usura rispetto all’ottone utilizzato da Time. I tacchetti hanno vari angoli e curve difficili da lavorare. Quindi la maggior parte è contraffatta. Tuttavia, per forgiare servono stampi (costosi). La stampa 3D è quindi un’opzione piuttosto interessante, soprattutto quando si realizzano stampe relativamente piccole.

Vengono stampate parti di telaio e persino cornici complete

Sopra hai visto alcuni esempi di parti di telaio stampate in metallo. Sempre più costruttori di telai di piccole dimensioni applicano tecniche di stampa 3D per creare un design unico dove sia bello sembra e l’ingegnosità tecnica si uniscono.

Parti del telaio come la connessione tra il tubo superiore, i foderi verticali e il tubo verticale sono stampate.

E non solo il tubo sterzo, ma anche l’intero cockpit (attacco manubrio e manubrio) provengono dalla stampante.

Il titanio è relativamente forte, leggero e smorza le vibrazioni. Proprietà ideali per una forcella anteriore. Le tecniche di stampa sono ora così avanzate che è possibile stampare anche la parte più caricata di una bicicletta, la forcella anteriore. Tom Sturdy utilizza la tecnica per poter offrire una geometria adattata al 100% al cliente.

Tutti i connettori tra i tubi sono stampati in 3D.

La Seiren che ha sfoggiato all’EuroBike 2023 è ancora un prototipo, ma l’azienda sta lavorando sodo su una versione che andrà effettivamente in produzione.

A differenza di Sturdy e Huhn che hai visto sopra, Pilot non usa un tubo standard da nessuna parte. Tutte le parti del telaio sono stampate. Sì, sono ancora parti separate del telaio, solo perché la stampante non è abbastanza grande. Pilot quindi incolla tre parti del telaio insieme in un unico telaio.

“Vuoi installare un deragliatore anteriore? Ci limiteremo a stampare la staffa di montaggio per te!

La libertà di progettazione della stampa 3D significa che le forme non devono seguire rigorosamente lo standard.

Anche se ovviamente non c’è niente di sbagliato nell’essere eleganti e semplici.

Le cuciture di colla sono ancora chiaramente visibili nel prototipo che abbiamo visto all’EuroBike 2023.

L’italiano Thok ha presentato il suo progetto 4. Una mountain bike elettrica con telaio in alluminio anch’esso stampato. Anche loro hanno incontrato i limiti fisici delle stampanti. Non siamo riusciti a trovare le saldature, ma anche il telaio anteriore è saldato da diverse parti di stampa.

Thok utilizza la tecnica della stampa 3D per produrre rapidamente un prototipo funzionale in alluminio. Alla fine, Thok ha tradotto questo design in una versione in carbonio.

Non c’è dubbio sull’aspetto del telaio, ma pensiamo che l’alluminio grezzo corrisponda all’alto contenuto di Terminator del design.